در میان اکسیدهای غیر سیلیسی، آلومینا خواص مکانیکی خوبی، مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی دارد، در حالی که آلومینای مزومتخلخل (MA) دارای اندازه منافذ قابل تنظیم، مساحت سطح ویژه بزرگ، حجم منافذ زیاد و هزینه تولید پایین است که به طور گسترده در کاتالیز، رهایش کنترلشده دارو، جذب و سایر زمینهها مانند کراکینگ، هیدروکراکینگ و هیدرودسولفوریزاسیون مواد خام نفتی استفاده میشود. آلومینای میکرومتخلخل معمولاً در صنعت استفاده میشود، اما به طور مستقیم بر فعالیت آلومینا، طول عمر و گزینشپذیری کاتالیزور تأثیر میگذارد. به عنوان مثال، در فرآیند تصفیه اگزوز خودرو، آلایندههای رسوبشده از افزودنیهای روغن موتور، کک تشکیل میدهند که منجر به انسداد منافذ کاتالیزور میشود و در نتیجه فعالیت کاتالیزور را کاهش میدهد. از سورفکتانت میتوان برای تنظیم ساختار حامل آلومینا برای تشکیل MA استفاده کرد. عملکرد کاتالیزوری آن را بهبود بخشید.

MA اثر محدودیت دارد و فلزات فعال پس از کلسیناسیون در دمای بالا غیرفعال میشوند. علاوه بر این، پس از کلسیناسیون در دمای بالا، ساختار مزومتخلخل فرو میریزد، اسکلت MA در حالت آمورف قرار میگیرد و اسیدیته سطح نمیتواند الزامات آن را در زمینه عاملدار کردن برآورده کند. عملیات اصلاح اغلب برای بهبود فعالیت کاتالیزوری، پایداری ساختار مزومتخلخل، پایداری حرارتی سطح و اسیدیته سطح مواد MA مورد نیاز است. گروههای اصلاح رایج شامل هترواتمهای فلزی (Fe، Co، Ni، Cu، Zn، Pd، Pt، Zr و غیره) و اکسیدهای فلزی (TiO2، NiO، Co3O4، CuO، Cu2O، RE2O7 و غیره) هستند که روی سطح MA بارگذاری شده یا به اسکلت آلایش داده شدهاند.

پیکربندی الکترونی ویژه عناصر خاکی کمیاب باعث میشود ترکیبات آن خواص نوری، الکتریکی و مغناطیسی ویژهای داشته باشند و در مواد کاتالیزوری، مواد فوتوالکتریک، مواد جاذب و مواد مغناطیسی استفاده میشوند. مواد مزومتخلخل اصلاحشده با عناصر خاکی کمیاب میتوانند خاصیت اسیدی (قلیایی) را تنظیم کنند، جای خالی اکسیژن را افزایش دهند و کاتالیزور نانوبلوری فلزی را با پراکندگی یکنواخت و مقیاس نانومتری پایدار سنتز کنند. مواد متخلخل مناسب و عناصر خاکی کمیاب میتوانند پراکندگی سطحی نانوبلورهای فلزی و پایداری و مقاومت در برابر رسوب کربن کاتالیزورها را بهبود بخشند. در این مقاله، اصلاح و عاملدار کردن عناصر خاکی کمیاب MA برای بهبود عملکرد کاتالیزوری، پایداری حرارتی، ظرفیت ذخیرهسازی اکسیژن، مساحت سطح ویژه و ساختار منافذ معرفی خواهد شد.

۱ دوره آمادگی کارشناسی ارشد

۱.۱ آمادهسازی حامل آلومینا

روش تهیه حامل آلومینا، توزیع ساختار منافذ آن را تعیین میکند و روشهای رایج تهیه آن شامل روش آبگیری شبهبومیت (PB) و روش سل-ژل است. سودوبومیت (PB) اولین بار توسط کالوت پیشنهاد شد و H+ پپتیزاسیون را برای به دست آوردن PB کلوئیدی γ-AlOOH حاوی آب بین لایهای ارتقا داد که در دمای بالا کلسینه و آبگیری شد تا آلومینا تشکیل شود. با توجه به مواد اولیه مختلف، اغلب به روش رسوبگذاری، روش کربنیزاسیون و روش هیدرولیز الکل-آلومینیوم تقسیم میشود. حلالیت کلوئیدی PB تحت تأثیر بلورینگی قرار دارد و با افزایش بلورینگی بهینه میشود و همچنین تحت تأثیر پارامترهای فرآیند عملیاتی قرار میگیرد.

PB معمولاً با روش رسوبی تهیه میشود. قلیا به محلول آلومینات اضافه میشود یا اسید به محلول آلومینات اضافه شده و رسوب داده میشود تا آلومینای هیدراته (رسوب قلیایی) به دست آید، یا اسید به رسوب آلومینات اضافه میشود تا آلومینای مونوهیدرات به دست آید که سپس شسته، خشک و کلسینه میشود تا PB به دست آید. روش رسوبی روشی آسان برای استفاده و کمهزینه است که اغلب در تولید صنعتی استفاده میشود، اما تحت تأثیر عوامل زیادی (pH محلول، غلظت، دما و غیره) قرار میگیرد. و شرایط لازم برای به دست آوردن ذرات با پراکندگی بهتر، سختگیرانه است. در روش کربنیزاسیون، Al(OH)3 با واکنش CO2 و NaAlO2 به دست میآید و PB را میتوان پس از پیرسازی به دست آورد. این روش مزایای عملکرد ساده، کیفیت بالای محصول، عدم آلودگی و هزینه کم را دارد و میتواند آلومینایی با فعالیت کاتالیزوری بالا، مقاومت در برابر خوردگی عالی و سطح ویژه بالا با سرمایهگذاری کم و بازده بالا تهیه کند. روش هیدرولیز آلکوکسید آلومینیوم اغلب برای تهیه PB با خلوص بالا استفاده میشود. آلکوکسید آلومینیوم برای تشکیل مونوهیدرات اکسید آلومینیوم هیدرولیز میشود و سپس برای به دست آوردن PB با خلوص بالا، که دارای بلورینگی خوب، اندازه ذرات یکنواخت، توزیع اندازه منافذ متمرکز و یکپارچگی بالای ذرات کروی است، تحت عملیات قرار میگیرد. با این حال، این فرآیند پیچیده است و به دلیل استفاده از حلالهای آلی سمی خاص، بازیابی آن دشوار است.

علاوه بر این، نمکهای معدنی یا ترکیبات آلی فلزات معمولاً برای تهیه پیشسازهای آلومینا به روش سل-ژل استفاده میشوند و آب خالص یا حلالهای آلی برای تهیه محلولهایی جهت تولید سل اضافه میشوند که سپس ژل، خشک و برشته میشوند. در حال حاضر، فرآیند تهیه آلومینا هنوز بر اساس روش آبزدایی PB بهبود یافته است و روش کربنیزاسیون به دلیل اقتصادی بودن و حفاظت از محیط زیست، به روش اصلی تولید آلومینای صنعتی تبدیل شده است. آلومینای تهیه شده به روش سل-ژل به دلیل توزیع یکنواختتر اندازه منافذ، که یک روش بالقوه است، توجه زیادی را به خود جلب کرده است، اما برای تحقق کاربرد صنعتی باید بهبود یابد.

۱.۲ آمادهسازی کارشناسی ارشد

آلومینای معمولی نمیتواند الزامات عملکردی را برآورده کند، بنابراین تهیه MA با عملکرد بالا ضروری است. روشهای سنتز معمولاً شامل موارد زیر است: روش ریختهگری نانو با قالب کربنی به عنوان الگوی سخت؛ سنتز SDA: فرآیند خودآرایی القایی با تبخیر (EISA) در حضور الگوهای نرم مانند SDA و سایر سورفکتانتهای کاتیونی، آنیونی یا غیریونی.

۱.۲.۱ فرآیند EISA

الگوی نرم در شرایط اسیدی استفاده میشود که از فرآیند پیچیده و زمانبر روش غشای سخت جلوگیری میکند و میتواند مدولاسیون مداوم روزنه را محقق سازد. تهیه MA با EISA به دلیل دسترسی آسان و تکرارپذیری آن توجه زیادی را به خود جلب کرده است. ساختارهای مزومتخلخل مختلفی را میتوان تهیه کرد. اندازه منافذ MA را میتوان با تغییر طول زنجیره آبگریز سورفکتانت یا تنظیم نسبت مولی کاتالیزور هیدرولیز به پیشساز آلومینیوم در محلول تنظیم کرد. بنابراین، EISA که به عنوان روش سل-ژل سنتز و اصلاح یک مرحلهای MA با مساحت سطح بالا و آلومینای مزومتخلخل منظم (OMA) نیز شناخته میشود، برای قالبهای نرم مختلفی مانند P123، F127، تری اتانول آمین (tea) و غیره اعمال شده است. EISA میتواند جایگزین فرآیند همآرایی پیشسازهای آلی آلومینیومی، مانند آلکوکسیدهای آلومینیوم و قالبهای سورفکتانت، معمولاً ایزوپروپوکسید آلومینیوم و P123، برای تهیه مواد مزومتخلخل شود. توسعه موفقیتآمیز فرآیند EISA نیازمند تنظیم دقیق سینتیک هیدرولیز و تراکم برای به دست آوردن سل پایدار و امکان توسعه مزوفاز تشکیل شده توسط میسلهای سورفکتانت در سل است.

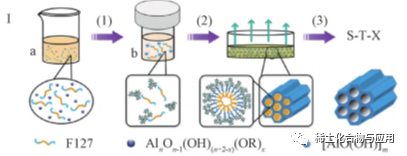

در فرآیند EISA، استفاده از حلالهای غیرآبی (مانند اتانول) و عوامل کمپلکسکننده آلی میتواند به طور مؤثر سرعت هیدرولیز و تراکم پیشسازهای آلی آلومینیوم را کاهش داده و خودآرایی مواد OMA مانند Al(OR)3 و ایزوپروپوکسید آلومینیوم را القا کند. با این حال، در حلالهای فرار غیرآبی، قالبهای سورفکتانت معمولاً آبدوستی/آبگریزی خود را از دست میدهند. علاوه بر این، به دلیل تأخیر در هیدرولیز و پلیکندانساسیون، محصول میانی دارای گروه آبگریز است که تعامل با قالب سورفکتانت را دشوار میکند. تنها زمانی که غلظت سورفکتانت و درجه هیدرولیز و پلیکندانساسیون آلومینیوم به تدریج در فرآیند تبخیر حلال افزایش یابد، خودآرایی قالب و آلومینیوم میتواند انجام شود. بنابراین، بسیاری از پارامترهایی که بر شرایط تبخیر حلالها و واکنش هیدرولیز و تراکم پیشسازها تأثیر میگذارند، مانند دما، رطوبت نسبی، کاتالیزور، سرعت تبخیر حلال و غیره، بر ساختار نهایی مونتاژ تأثیر میگذارند. همانطور که در شکل نشان داده شده است. ۱، مواد OMA با پایداری حرارتی بالا و عملکرد کاتالیزوری بالا با خودآرایی القایی تبخیر به کمک حلال-ترمال (SA-EISA) سنتز شدند. عملیات حلال-ترمال، هیدرولیز کامل پیشسازهای آلومینیوم را برای تشکیل گروههای هیدروکسیل آلومینیوم خوشهای کوچک افزایش داد که برهمکنش بین سورفکتانتها و آلومینیوم را افزایش داد. مزوفاز ششضلعی دوبعدی در فرآیند EISA تشکیل شد و در دمای ۴۰۰ درجه سانتیگراد کلسینه شد تا ماده OMA تشکیل شود. در فرآیند سنتی EISA، فرآیند تبخیر با هیدرولیز پیشساز آلی-آلومینیومی همراه است، بنابراین شرایط تبخیر تأثیر مهمی بر واکنش و ساختار نهایی OMA دارد. مرحله عملیات حلال-ترمال، هیدرولیز کامل پیشساز آلومینیوم را افزایش میدهد و گروههای هیدروکسیل آلومینیوم خوشهای تا حدی متراکم تولید میکند. OMA تحت طیف وسیعی از شرایط تبخیر تشکیل میشود. در مقایسه با MA تهیه شده با روش سنتی EISA، OMA تهیه شده با روش SA-EISA دارای حجم منافذ بالاتر، سطح ویژه بهتر و پایداری حرارتی بهتری است. در آینده، میتوان از روش EISA برای تهیه MA با روزنه بسیار بزرگ با نرخ تبدیل بالا و گزینشپذیری عالی بدون استفاده از عامل براقکننده استفاده کرد.

شکل 1. نمودار جریان روش SA-EISA برای سنتز مواد OMA

۱.۲.۲ سایر فرآیندها

آمادهسازی مرسوم MA نیازمند کنترل دقیق پارامترهای سنتز برای دستیابی به یک ساختار مزومتخلخل شفاف است و حذف مواد الگو نیز چالش برانگیز است که فرآیند سنتز را پیچیده میکند. در حال حاضر، بسیاری از مقالات، سنتز MA با الگوهای مختلف را گزارش کردهاند. در سالهای اخیر، تحقیقات عمدتاً بر سنتز MA با گلوکز، ساکارز و نشاسته به عنوان الگو توسط ایزوپروپوکسید آلومینیوم در محلول آبی متمرکز بودهاند. اکثر این مواد MA از نیترات آلومینیوم، سولفات و آلکوکسید به عنوان منابع آلومینیوم سنتز میشوند. CTAB MA همچنین با اصلاح مستقیم PB به عنوان منبع آلومینیوم به دست میآید. MA با خواص ساختاری متفاوت، یعنی Al2O3)-1، Al2O3)-2 و al2o3 و پایداری حرارتی خوبی دارد. افزودن سورفکتانت، ساختار بلوری ذاتی PB را تغییر نمیدهد، اما حالت انباشتگی ذرات را تغییر میدهد. علاوه بر این، تشکیل Al2O3-3 توسط چسبندگی نانوذرات تثبیت شده توسط حلال آلی PEG یا تجمع در اطراف PEG تشکیل میشود. با این حال، توزیع اندازه منافذ Al2O3-1 بسیار باریک است. علاوه بر این، کاتالیزورهای مبتنی بر پالادیوم با MA مصنوعی به عنوان حامل تهیه شدند. در واکنش احتراق متان، کاتالیزور پشتیبانی شده توسط Al2O3-3 عملکرد کاتالیزوری خوبی نشان داد.

برای اولین بار، MA با توزیع اندازه منافذ نسبتاً باریک با استفاده از سرباره سیاه آلومینیوم غنی از آلومینیوم ABD تهیه شد. فرآیند تولید شامل فرآیند استخراج در دمای پایین و فشار معمولی است. ذرات جامد باقی مانده در فرآیند استخراج، محیط زیست را آلوده نمیکنند و میتوانند با ریسک کم انباشته شوند یا به عنوان پرکننده یا سنگدانه در کاربرد بتن مورد استفاده مجدد قرار گیرند. مساحت سطح ویژه MA سنتز شده 123 تا 162 متر مربع بر گرم، توزیع اندازه منافذ باریک، شعاع پیک 5.3 نانومتر و تخلخل 0.37 سانتیمتر مکعب بر گرم است. این ماده در اندازه نانو است و اندازه کریستال آن حدود 11 نانومتر است. سنتز حالت جامد فرآیند جدیدی برای سنتز MA است که میتواند برای تولید جاذب رادیوشیمیایی برای مصارف بالینی مورد استفاده قرار گیرد. مواد اولیه کلرید آلومینیوم، کربنات آمونیوم و گلوکز با نسبت مولی 1: 1.5: 1.5 مخلوط میشوند و MA با یک واکنش مکانوشیمیایی حالت جامد جدید سنتز میشود. با تغلیظ 131I در تجهیزات باتری حرارتی، بازده کل 131I پس از تغلیظ 90٪ است و محلول 131I[NaI] بهدستآمده غلظت رادیواکتیو بالایی (1.7TBq/mL) دارد، بنابراین استفاده از کپسولهای 131I[NaI] با دوز بالا برای درمان سرطان تیروئید محقق میشود.

به طور خلاصه، در آینده، میتوان قالبهای مولکولی کوچک را برای ساخت ساختارهای متخلخل منظم چند سطحی، تنظیم مؤثر ساختار، مورفولوژی و خواص شیمیایی سطح مواد و تولید کرمچالههای منظم با مساحت سطح بزرگ نیز توسعه داد. قالبهای ارزان و منابع آلومینیوم را بررسی کنید، فرآیند سنتز را بهینه کنید، مکانیسم سنتز را روشن کنید و فرآیند را هدایت کنید.

روش اصلاح ۲ MA

روشهای توزیع یکنواخت اجزای فعال روی حامل MA شامل اشباعسازی، سنتز درجا، رسوبگذاری، تبادل یونی، اختلاط مکانیکی و ذوب است که از بین آنها دو روش اول رایجترین روشها هستند.

۲.۱ روش سنتز درجا

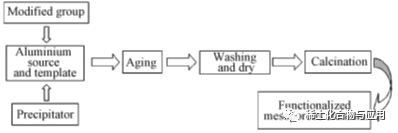

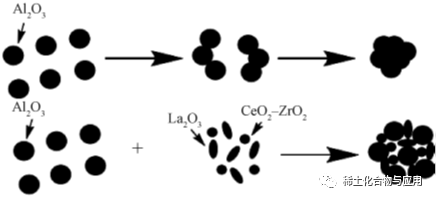

گروههای مورد استفاده در اصلاح عملکردی در فرآیند آمادهسازی MA اضافه میشوند تا ساختار اسکلت ماده را اصلاح و تثبیت کرده و عملکرد کاتالیزوری را بهبود بخشند. این فرآیند در شکل 2 نشان داده شده است. لیو و همکارانش Ni/Mo-Al2O3 را به صورت درجا با P123 به عنوان الگو سنتز کردند. هم Ni و هم Mo در کانالهای MA منظم، بدون تخریب ساختار مزومتخلخل MA، پراکنده شدند و عملکرد کاتالیزوری به وضوح بهبود یافت. با اتخاذ روش رشد درجا روی یک بستر گاما-آلوئورو ... عملکرد بازیافت MnO2-Al2O3 بهتر از γ-Al2O است. پایداری ساختاری نیاز به بهینهسازی بیشتری دارد. به طور خلاصه، مواد اصلاحشده با MA که با سنتز درجا به دست میآیند، نظم ساختاری خوبی دارند، برهمکنش قوی بین گروهها و حاملهای آلومینا، ترکیب محکم، بار مواد زیاد و به راحتی باعث ریزش اجزای فعال در فرآیند واکنش کاتالیزوری نمیشوند و عملکرد کاتالیزوری به طور قابل توجهی بهبود یافته است.

شکل 2. تهیه MA عاملدار شده با سنتز درجا

۲.۲ روش اشباع

غوطهور کردن MA آمادهشده در گروه اصلاحشده و به دست آوردن ماده MA اصلاحشده پس از عملیات، به منظور درک اثرات کاتالیز، جذب و موارد مشابه. کای و همکارانش MA را از P123 با روش سل-ژل تهیه کردند و آن را در محلول اتانول و تترااتیلن پنتامین خیساندند تا ماده MA اصلاحشده با آمینو با عملکرد جذب قوی به دست آورند. علاوه بر این، بلکاسمی و همکارانش با همین فرآیند در محلول ZnCl2 غوطهور شدند تا مواد MA اصلاحشده آلاییده با روی منظم به دست آورند. مساحت سطح ویژه و حجم منافذ به ترتیب 394 متر مربع بر گرم و 0.55 سانتیمتر مکعب بر گرم است. در مقایسه با روش سنتز درجا، روش اشباع پراکندگی عناصر بهتر، ساختار مزومتخلخل پایدار و عملکرد جذب خوبی دارد، اما نیروی برهمکنش بین اجزای فعال و حامل آلومینا ضعیف است و فعالیت کاتالیزوری به راحتی توسط عوامل خارجی مختل میشود.

۳ پیشرفت عملکردی

سنتز عناصر کمیاب خاکی با خواص ویژه، روند توسعه در آینده است. در حال حاضر، روشهای سنتز زیادی وجود دارد. پارامترهای فرآیند بر عملکرد MA تأثیر میگذارند. مساحت سطح ویژه، حجم منافذ و قطر منافذ MA را میتوان با نوع الگو و ترکیب پیشساز آلومینیوم تنظیم کرد. دمای کلسیناسیون و غلظت الگوی پلیمری بر مساحت سطح ویژه و حجم منافذ MA تأثیر میگذارند. سوزوکی و یامائوچی دریافتند که دمای کلسیناسیون از 500 درجه سانتیگراد به 900 درجه سانتیگراد افزایش یافته است. میتوان روزنه را افزایش داد و مساحت سطح را کاهش داد. علاوه بر این، عملیات اصلاح عناصر کمیاب، فعالیت، پایداری حرارتی سطح، پایداری ساختاری و اسیدیته سطح مواد MA را در فرآیند کاتالیزوری بهبود میبخشد و با توسعه عاملدار کردن MA مطابقت دارد.

۳.۱ جاذب فلوئورزدایی

فلوئور موجود در آب آشامیدنی در چین به طور جدی مضر است. علاوه بر این، افزایش مقدار فلوئور در محلول سولفات روی صنعتی منجر به خوردگی صفحه الکترود، تخریب محیط کار، کاهش کیفیت روی الکتریکی و کاهش مقدار آب بازیافتی در سیستم اسیدسازی و فرآیند الکترولیز کوره بستر سیال برای برشته کردن گاز دودکش میشود. در حال حاضر، روش جذب در بین روشهای رایج فلوئورزدایی مرطوب جذابترین است. با این حال، برخی کاستیها مانند ظرفیت جذب ضعیف، محدوده pH محدود، آلودگی ثانویه و غیره وجود دارد. کربن فعال، آلومینای آمورف، آلومینای فعال و سایر جاذبها برای فلوئورزدایی آب استفاده شدهاند، اما هزینه جاذبها بالا است و ظرفیت جذب F- در محلول خنثی یا غلظت بالا کم است. آلومینای فعال به دلیل میل ترکیبی و گزینشپذیری بالا به فلوراید در pH خنثی، به پرکاربردترین جاذب مورد مطالعه برای حذف فلوراید تبدیل شده است، اما به دلیل ظرفیت جذب ضعیف فلوراید محدود است و تنها در pH <6 میتواند عملکرد خوبی در جذب فلوراید داشته باشد. MA به دلیل مساحت سطح ویژه بزرگ، اثر اندازه منافذ منحصر به فرد، عملکرد اسید-باز، پایداری حرارتی و مکانیکی، توجه گستردهای را در کنترل آلودگی محیط زیست به خود جلب کرده است. کوندو و همکارانش MA را با حداکثر ظرفیت جذب فلوئور 62.5 میلیگرم بر گرم تهیه کردند. ظرفیت جذب فلوئور MA به شدت تحت تأثیر ویژگیهای ساختاری آن، مانند مساحت سطح ویژه، گروههای عاملی سطح، اندازه منافذ و اندازه کل منافذ است. تنظیم ساختار و عملکرد MA یک راه مهم برای بهبود عملکرد جذب آن است.

به دلیل اسید سخت La و بازیسیته سخت فلوئور، میل ترکیبی قوی بین یونهای La و فلوئور وجود دارد. در سالهای اخیر، برخی مطالعات نشان دادهاند که La به عنوان یک اصلاحکننده میتواند ظرفیت جذب فلوراید را بهبود بخشد. با این حال، به دلیل پایداری ساختاری پایین جاذبهای عناصر کمیاب، عناصر کمیاب بیشتری به محلول شسته میشوند که منجر به آلودگی ثانویه آب و آسیب به سلامت انسان میشود. از سوی دیگر، غلظت بالای آلومینیوم در محیط آبی یکی از سموم برای سلامت انسان است. بنابراین، تهیه نوعی جاذب کامپوزیت با پایداری خوب و عدم شسته شدن یا شسته شدن کمتر سایر عناصر در فرآیند حذف فلوئور ضروری است. MA اصلاح شده توسط La و Ce با روش اشباع (La/MA و Ce/MA) تهیه شد. اکسیدهای عناصر کمیاب برای اولین بار با موفقیت روی سطح MA بارگذاری شدند که عملکرد فلوئورزدایی بالاتری داشت. مکانیسمهای اصلی حذف فلوئور، جذب الکترواستاتیکی و جذب شیمیایی هستند، جذب الکترون بار مثبت سطحی و واکنش تبادل لیگاند با هیدروکسیل سطحی ترکیب میشود، گروه عاملی هیدروکسیل روی سطح جاذب، پیوند هیدروژنی با F- ایجاد میکند، اصلاح La و Ce ظرفیت جذب فلوئور را بهبود میبخشد، La/MA حاوی مکانهای جذب هیدروکسیل بیشتری است و ظرفیت جذب F به ترتیب La/MA>Ce/MA>MA است. با افزایش غلظت اولیه، ظرفیت جذب فلوئور افزایش مییابد. اثر جذب زمانی بهترین است که pH برابر با 5 تا 9 باشد و فرآیند جذب فلوئور با مدل جذب ایزوترمال لانگمویر مطابقت دارد. علاوه بر این، ناخالصیهای یونهای سولفات در آلومینا نیز میتوانند به طور قابل توجهی بر کیفیت نمونهها تأثیر بگذارند. اگرچه تحقیقات مرتبط روی آلومینای اصلاحشده با عناصر خاکی کمیاب انجام شده است، اما بیشتر تحقیقات بر فرآیند جاذب متمرکز است که استفاده صنعتی از آن دشوار است. در آینده، میتوانیم مکانیسم تفکیک کمپلکس فلوئور در محلول سولفات روی و ویژگیهای مهاجرت یونهای فلوئور را مطالعه کنیم، جاذب یون فلوئور کارآمد، کمهزینه و تجدیدپذیر را برای فلوئورزدایی محلول سولفات روی در سیستم هیدرومتالورژی روی به دست آوریم و یک مدل کنترل فرآیند برای تصفیه محلول فلوئور بالا بر اساس نانوجاذب MA با عناصر خاکی کمیاب ایجاد کنیم.

۳.۲ کاتالیزور

۳.۲.۱ ریفرمینگ خشک متان

خاکهای کمیاب میتوانند اسیدیته (بازیت) مواد متخلخل را تنظیم کنند، جای خالی اکسیژن را افزایش دهند و کاتالیزورهایی با پراکندگی یکنواخت، مقیاس نانومتری و پایداری سنتز کنند. این ماده اغلب برای پشتیبانی از فلزات نجیب و فلزات واسطه برای کاتالیز متاناسیون CO2 استفاده میشود. در حال حاضر، مواد مزومتخلخل اصلاحشده با خاکهای کمیاب در حال توسعه به سمت ریفرمینگ خشک متان (MDR)، تخریب فوتوکاتالیستی VOCها و تصفیه گاز خروجی هستند. در مقایسه با فلزات نجیب (مانند Pd، Ru، Rh و غیره) و سایر فلزات واسطه (مانند Co، Fe و غیره)، کاتالیزور Ni/Al2O3 به دلیل فعالیت کاتالیزوری و گزینشپذیری بالاتر، پایداری بالا و هزینه کم برای متان، به طور گسترده مورد استفاده قرار میگیرد. با این حال، تفجوشی و رسوب کربن نانوذرات Ni روی سطح Ni/Al2O3 منجر به غیرفعال شدن سریع کاتالیزور میشود. بنابراین، برای بهبود فعالیت کاتالیزوری، پایداری و مقاومت در برابر سوختگی، افزودن شتابدهنده، اصلاح حامل کاتالیزور و بهبود مسیر آمادهسازی ضروری است. به طور کلی، اکسیدهای عناصر نادر خاکی میتوانند به عنوان بهبوددهندههای ساختاری و الکترونیکی در کاتالیزورهای ناهمگن مورد استفاده قرار گیرند، و CeO2 پراکندگی نیکل را بهبود میبخشد و خواص نیکل فلزی را از طریق برهمکنش قوی با پایه فلزی تغییر میدهد.

MA به طور گسترده برای افزایش پراکندگی فلزات و ایجاد محدودیت برای فلزات فعال جهت جلوگیری از تجمع آنها استفاده میشود. La2O3 با ظرفیت ذخیرهسازی بالای اکسیژن، مقاومت کربن را در فرآیند تبدیل افزایش میدهد و La2O3 پراکندگی Co را روی آلومینای مزومتخلخل، که فعالیت اصلاح و تابآوری بالایی دارد، افزایش میدهد. پروموتر La2O3 فعالیت MDR کاتالیزور Co/MA را افزایش میدهد و فازهای Co3O4 و CoAl2O4 روی سطح کاتالیزور تشکیل میشوند. با این حال، La2O3 با پراکندگی بالا، دانههای کوچکی با اندازه 8 نانومتر تا 10 نانومتر دارد. در فرآیند MDR، برهمکنش درجا بین La2O3 و CO2، مزوفاز La2O2CO3 را تشکیل میدهد که باعث حذف مؤثر CxHy روی سطح کاتالیزور میشود. La2O3 با فراهم کردن چگالی الکترون بالاتر و افزایش جای خالی اکسیژن در 10%Co/MA، کاهش هیدروژن را افزایش میدهد. افزودن La2O3 انرژی فعالسازی ظاهری مصرف CH4 را کاهش میدهد. بنابراین، نرخ تبدیل CH4 در دمای 1073 کلوین به 93.7٪ افزایش یافت. افزودن La2O3 فعالیت کاتالیزوری را بهبود بخشید، احیای H2 را افزایش داد، تعداد مکانهای فعال Co0 را افزایش داد، کربن رسوبشده کمتری تولید کرد و جای خالی اکسیژن را به 73.3٪ افزایش داد.

سریم و پرولین (Pr) با روش اشباع حجمی برابر در لی شیائوفنگ (Li Xiaofeng) بر روی کاتالیزور Ni/Al2O3 پشتیبانی شدند. پس از افزودن سریم و پرولین، گزینشپذیری نسبت به H2 افزایش و گزینشپذیری نسبت به CO کاهش یافت. MDR اصلاحشده توسط پرولین توانایی کاتالیزوری عالی داشت و گزینشپذیری نسبت به H2 از 64.5٪ به 75.6٪ افزایش یافت، در حالی که گزینشپذیری نسبت به CO از 31.4٪ کاهش یافت. پنگ شوجینگ و همکارانش از روش سل-ژل استفاده کردند. MA اصلاحشده با سریم با ایزوپروپوکسید آلومینیوم، حلال ایزوپروپانول و نیترات سریم هگزاهیدرات تهیه شد. سطح ویژه محصول کمی افزایش یافت. افزودن سریم، تجمع نانوذرات میلهای شکل روی سطح MA را کاهش داد. برخی از گروههای هیدروکسیل روی سطح γ-Al2O3 اساساً توسط ترکیبات سریم پوشانده شده بودند. پایداری حرارتی MA بهبود یافت و پس از کلسیناسیون در دمای 1000 درجه سانتیگراد به مدت 10 ساعت، هیچ تغییر فاز کریستالی رخ نداد. وانگ بائوئی و همکارانش ماده MA CeO2-Al2O4 را با روش هم رسوبی تهیه کردند. CeO2 با دانههای ریز مکعبی به طور یکنواخت در آلومینا پراکنده شد. پس از قرار دادن Co و Mo روی CeO2-Al2O4، برهمکنش بین آلومینا و جزء فعال Co و Mo به طور موثری توسط CEO2 مهار شد.

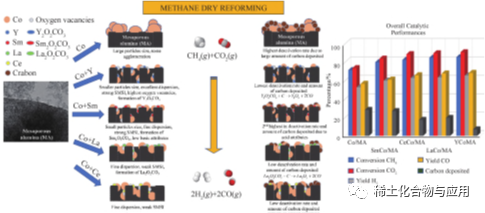

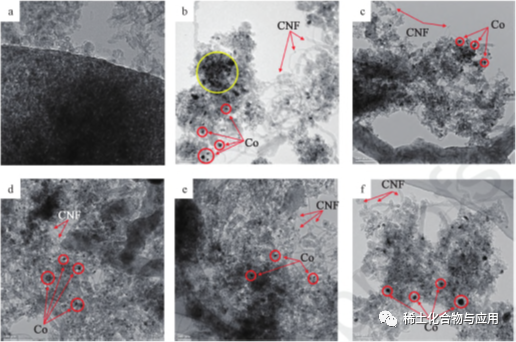

بهبوددهندههای عناصر خاکی کمیاب (La، Ce، y و Sm) برای MDR با کاتالیزور Co/MA ترکیب میشوند و این فرآیند در شکل 3 نشان داده شده است. بهبوددهندههای عناصر خاکی کمیاب میتوانند پراکندگی Co روی حامل MA را بهبود بخشیده و از تجمع ذرات Co جلوگیری کنند. هرچه اندازه ذرات کوچکتر باشد، برهمکنش Co-MA قویتر، توانایی کاتالیزوری و زینترینگ در کاتالیزور YCo/MA قویتر و اثرات مثبت چندین بهبوددهنده بر فعالیت MDR و رسوب کربن بیشتر است. شکل 4 یک تصویر HRTEM پس از عملیات MDR در دمای 1023 کلوین، Co2: ch4: N2 = 1 ∶ 1 ∶ 3.1 به مدت 8 ساعت است. ذرات Co به شکل لکههای سیاه وجود دارند، در حالی که حاملهای MA به شکل خاکستری هستند که به تفاوت چگالی الکترون بستگی دارد. در تصویر HRTEM با 10%Co/MA (شکل 4b)، تجمع ذرات فلزی Co روی حاملهای ma مشاهده میشود. افزودن تقویتکننده عناصر خاکی کمیاب، ذرات Co را به 11.0nm ~ 12.5nm کاهش میدهد. YCo/MA برهمکنش قوی Co-MA دارد و عملکرد زینترینگ آن از سایر کاتالیزورها بهتر است. علاوه بر این، همانطور که در شکلهای 4b تا 4f نشان داده شده است، نانوسیمهای کربنی توخالی (CNF) روی کاتالیزورها تولید میشوند که با جریان گاز در تماس هستند و از غیرفعال شدن کاتالیزور جلوگیری میکنند.

شکل 3. تأثیر افزودن عناصر نادر خاکی بر خواص فیزیکی و شیمیایی و عملکرد کاتالیزوری MDR کاتالیزور Co/MA

۳.۲.۲ کاتالیزور دیاکسیداسیون

Fe2O3/Meso-CeAl، یک کاتالیزور دیاکسیداسیون مبتنی بر آهن آلاییده شده با Ce، با هیدروژنزدایی اکسیداتیو 1-بوتن با CO2 به عنوان اکسیدان نرم تهیه شد و در سنتز 1،3-بوتادین (BD) مورد استفاده قرار گرفت. Ce در ماتریس آلومینا بسیار پراکنده بود و Fe2O3/meso نیز بسیار پراکنده بود. کاتالیزور Fe2O3/Meso-CeAl-100 نه تنها گونههای آهن بسیار پراکنده و خواص ساختاری خوبی دارد، بلکه ظرفیت ذخیرهسازی اکسیژن خوبی نیز دارد، بنابراین ظرفیت جذب و فعالسازی خوبی برای CO2 دارد. همانطور که در شکل 5 نشان داده شده است، تصاویر TEM نشان میدهند که Fe2O3/Meso-CeAl-100 منظم است. نشان میدهد که ساختار کانال کرممانند MesoCeAl-100 سست و متخلخل است که برای پراکندگی مواد فعال مفید است، در حالی که Ce بسیار پراکنده با موفقیت در ماتریس آلومینا آلاییده میشود. این ماده پوشش کاتالیزوری از جنس فلز نجیب که مطابق با استاندارد انتشار بسیار کم وسایل نقلیه موتوری است، ساختار متخلخل، پایداری هیدروترمال خوب و ظرفیت ذخیرهسازی اکسیژن بالایی دارد.

۳.۲.۳ کاتالیزور برای وسایل نقلیه

کمپلکسهای خاکی کمیاب چهارتایی مبتنی بر آلومینیوم AlCeZrTiOx و AlLaZrTiOx بر پایه Pd-Rh برای به دست آوردن مواد پوشش کاتالیزور خودرو. کمپلکس خاکی کمیاب مزومتخلخل مبتنی بر آلومینیوم Pd-Rh/ALC میتواند با موفقیت به عنوان کاتالیزور تصفیه اگزوز خودرو CNG با دوام خوب استفاده شود و راندمان تبدیل CH4، جزء اصلی گاز اگزوز خودرو CNG، به 97.8٪ میرسد. با اتخاذ یک روش تک مرحلهای هیدروترمال برای تهیه آن ماده کامپوزیت خاکی کمیاب برای تحقق خودآرایی، پیشسازهای مزومتخلخل منظم با حالت شبهپایدار و تجمع بالا سنتز شدند و سنتز RE-Al با مدل "واحد رشد مرکب" مطابقت داشت و بدین ترتیب تصفیه مبدل کاتالیزوری سهطرفه نصبشده پس از اگزوز خودرو محقق شد.

شکل 4 تصاویر HRTEM از ma (a)، Co/MA(b)، LaCo/MA(c)، CeCo/MA(d)، YCo/MA(e) و SmCo/MA(f)

شکل 5. تصویر TEM (A) و نمودار عنصر EDS (b،c) از Fe2O3/Meso-CeAl-100

۳.۳ عملکرد نوری

الکترونهای عناصر خاکی کمیاب به راحتی برانگیخته میشوند تا بین سطوح انرژی مختلف گذار کنند و نور ساطع کنند. یونهای عناصر خاکی کمیاب اغلب به عنوان فعالکننده برای تهیه مواد لومینسانس استفاده میشوند. یونهای عناصر خاکی کمیاب را میتوان با روش هم رسوبی و روش تبادل یونی روی سطح میکروسفرهای توخالی فسفات آلومینیوم بارگذاری کرد و مواد لومینسانس AlPO4∶RE(La,Ce,Pr,Nd) را تهیه کرد. طول موج لومینسانس در ناحیه نزدیک به فرابنفش است. MA به دلیل اینرسی، ثابت دیالکتریک پایین و رسانایی کم، به صورت لایههای نازک ساخته میشود که آن را برای دستگاههای الکتریکی و نوری، لایههای نازک، موانع، حسگرها و غیره قابل استفاده میکند. همچنین میتوان از آن برای حسگری پاسخ کریستالهای فوتونی یک بعدی، تولید انرژی و پوششهای ضد انعکاس استفاده کرد. این دستگاهها، لایههای انباشته شده با طول مسیر نوری مشخص هستند، بنابراین کنترل ضریب شکست و ضخامت ضروری است. در حال حاضر، دیاکسید تیتانیوم و اکسید زیرکونیوم با ضریب شکست بالا و دیاکسید سیلیکون با ضریب شکست پایین اغلب برای طراحی و ساخت چنین دستگاههایی استفاده میشوند. طیف مواد موجود با خواص شیمیایی سطحی متفاوت گسترش یافته است، که طراحی حسگرهای فوتونی پیشرفته را ممکن میسازد. معرفی فیلمهای MA و اکسی هیدروکسید در طراحی دستگاههای نوری پتانسیل بالایی را نشان میدهد زیرا ضریب شکست آنها مشابه دی اکسید سیلیکون است. اما خواص شیمیایی آنها متفاوت است.

۳.۴ پایداری حرارتی

با افزایش دما، تفجوشی به طور جدی بر اثر استفاده از کاتالیزور MA تأثیر میگذارد و سطح ویژه کاهش مییابد و فاز کریستالی γ-Al2O3 در فازهای δ و θ به χ تبدیل میشود. مواد خاکی کمیاب دارای پایداری شیمیایی و پایداری حرارتی خوب، سازگاری بالا و مواد اولیه به راحتی در دسترس و ارزان هستند. افزودن عناصر خاکی کمیاب میتواند پایداری حرارتی، مقاومت در برابر اکسیداسیون در دمای بالا و خواص مکانیکی حامل را بهبود بخشد و اسیدیته سطح حامل را تنظیم کند. La و Ce رایجترین عناصر اصلاحشده مورد استفاده و مطالعه هستند. لو ویگوانگ و دیگران دریافتند که افزودن عناصر خاکی کمیاب به طور مؤثر از انتشار فلهای ذرات آلومینا جلوگیری میکند، La و Ce از گروههای هیدروکسیل روی سطح آلومینا محافظت میکنند، تفجوشی و تبدیل فاز را مهار میکنند و آسیب دمای بالا به ساختار مزومتخلخل را کاهش میدهند. آلومینای تهیه شده هنوز سطح ویژه و حجم منافذ بالایی دارد. با این حال، عنصر خاکی کمیاب خیلی زیاد یا خیلی کم، پایداری حرارتی آلومینا را کاهش میدهد. لی یانکیو و همکاران. 5% La2O3 به γ-Al2O3 اضافه شد که باعث بهبود پایداری حرارتی و افزایش حجم منافذ و سطح ویژه حامل آلومینا شد. همانطور که از شکل 6 مشاهده میشود، La2O3 اضافه شده به γ-Al2O3، پایداری حرارتی حامل کامپوزیت عناصر خاکی کمیاب را بهبود میبخشد.

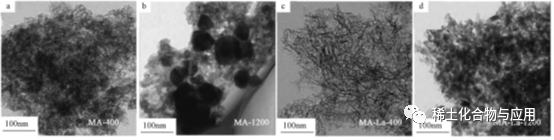

در فرآیند آلایش ذرات نانوفیبری با La به MA، مساحت سطح BET و حجم منافذ MA-La با افزایش دمای عملیات حرارتی بیشتر از MA است و آلایش با La اثر کندکنندگی آشکاری بر تفجوشی در دمای بالا دارد. همانطور که در شکل 7 نشان داده شده است، با افزایش دما، La واکنش رشد دانه و تبدیل فاز را مهار میکند، در حالی که شکلهای 7a و 7c تجمع ذرات نانوفیبری را نشان میدهند. در شکل 7b، قطر ذرات بزرگ تولید شده توسط کلسیناسیون در دمای 1200 درجه سانتیگراد حدود 100 نانومتر است. این نشان دهنده تفجوشی قابل توجه MA است. علاوه بر این، در مقایسه با MA-1200، MA-La-1200 پس از عملیات حرارتی تجمع نمییابد. با افزودن La، ذرات نانوفیبری قابلیت تفجوشی بهتری دارند. حتی در دمای کلسیناسیون بالاتر، La آلایش شده هنوز هم به میزان زیادی روی سطح MA پراکنده است. MA اصلاح شده با La میتواند به عنوان حامل کاتالیزور Pd در واکنش اکسیداسیون C3H8 استفاده شود.

شکل 6 مدل ساختاری تفجوشی آلومینا با و بدون عناصر خاکی کمیاب

شکل 7 تصاویر TEM MA-400 (a)، MA-1200 (b)، MA-La-400 (c) و MA-La-1200 (d)

۴ نتیجهگیری

پیشرفت آمادهسازی و کاربرد کاربردی مواد MA اصلاحشده با عناصر نادر خاکی معرفی شده است. MA اصلاحشده با عناصر نادر خاکی بهطور گسترده مورد استفاده قرار میگیرد. اگرچه تحقیقات زیادی در زمینه کاربرد کاتالیزوری، پایداری حرارتی و جذب انجام شده است، بسیاری از مواد دارای هزینه بالا، مقدار آلایش کم، نظم ضعیف و صنعتی شدن دشوار هستند. کارهای زیر باید در آینده انجام شود: بهینهسازی ترکیب و ساختار MA اصلاحشده با عناصر نادر خاکی، انتخاب فرآیند مناسب، دستیابی به توسعه عملکردی؛ ایجاد یک مدل کنترل فرآیند بر اساس فرآیند عملکردی برای کاهش هزینهها و تحقق تولید صنعتی؛ به منظور به حداکثر رساندن مزایای منابع عناصر نادر خاکی چین، باید مکانیسم اصلاح MA اصلاحشده با عناصر نادر خاکی را بررسی کنیم و نظریه و فرآیند تهیه MA اصلاحشده با عناصر نادر خاکی را بهبود بخشیم.

پروژه صندوق: پروژه نوآوری کلی علوم و فناوری شانشی (2011KTDZ01-04-01)؛ پروژه تحقیقات علمی ویژه استان شانشی 2019 (19JK0490)؛ پروژه تحقیقات علمی ویژه کالج هواکینگ، دانشگاه معماری و فناوری شی آن 2020 (20KY02)

منبع: زمین نادر

زمان ارسال: ژوئیه-04-2022